User’s Voice 導入事例 シスメックス様

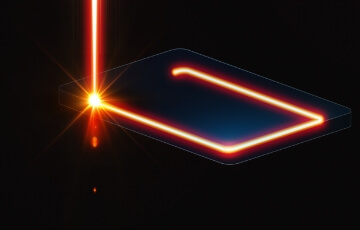

免疫測定装置用カートリッジの複雑な流路の貼り合わせをレーザ樹脂溶着で実現

病気の診断や治療方針の決定、治療効果のモニタリングに不可欠な検体検査領域において、機器、試薬、ソフトウェアをグローバルに提供しているシスメックス株式会社。1968年の設立以来、ヘマトロジー(血球計数検査)分野をはじめ、血液凝固検査や免疫検査、さらにはライフサイエンス分野にも事業を拡大し、研究分野から生産、販売、サービスまでを一貫世界190以上の国や地域で展開し、資料の質向上に寄与しています。また、シスメックスナノアクリエイション株式会社は、シスメックス株式会社のグループ企業として、バイオデバイスの開発及び製造、バイオデバイスの企画及び販売マーケティングを行っています。両社では、免疫測定装置で使用する複雑な流路を持つディスクカートリッジ内を溶着するため、レーザ樹脂溶着装置を導入し、ご活用いただいております。装置導入に至った経緯や導入後の効果についてお聞きしました。

シスメックス株式会社

テクノロジーイノベーション本部システム技術開発センター

リサーチマネージャー 博士(科学)

O.K様

シスメックスナノアクリエイション株式会社

開発・製造部 課長

K.A様

導入装置:広島製 レーザ樹脂溶着装置

パナソニックインダストリー社製のレーザ溶着機VL-W1シリーズを搭載した広島製GalWeldをカスタマイズした、シスメックス向け専用機。広島が持つ、レーザ溶着時に求められる高精度の加圧制御技術と、ワーク加工を最適化するためのノウハウを投入した専用治具設計、そしてパナソニックの溶着技術の組み合わせにより、高安定・高品質のレーザ溶着が可能です。JIS規格や安全基準に則り、レーザ光の漏れや作業者の安全に最大限配慮した装置設計が施されています。また、溶着時の計測データを取得し、自動判定機能で溶着の良否判定を毎サイクル実施することで、最適な量産プロセスを実現できる装置です。

スメックスのレーザ樹脂溶着装置

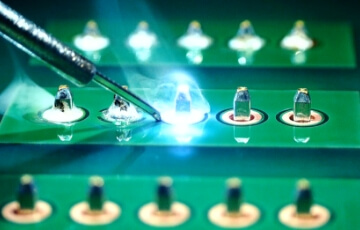

小型免疫測定装置とディスクカートリッジについて教えてください。

▼小型免疫測定装置とディスクカートリッジ

装置は、約167×約180×約173(mm)で、コンパクトな大きさですので、診療所やクリニックなど小規模の病院にも簡単に設置できます。スマートフォンなどのITデバイスでも操作ができます。また、検査に用いられる化学発酵試薬の活用により、好感度かつ迅速(30分以内)に測定が完了します。測定は、少量の検体をディスクカートリッジに入れるだけ。測定後はカートリッジのみ廃棄します。

今回は、量産化を見据えたマイクロ流体デバイスの流路張り合わせ技術の開発がテーマだったのですね?

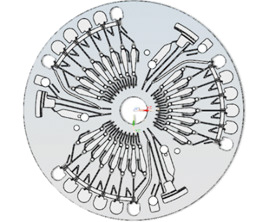

▼複雑な流路を持つマイクロ流体デバイス

はい、そうです。マイクロ流体デバイスは、小型免疫測定装置のディスクカートリッジに組み込まれています。このデバイスは、微細な流路を作成する必要があり、そのために非常に高度な張り合わせ技術が求められます。従来は、樹脂と樹脂を粘着シートで張り合わせしていました。貼り合わせる前に粘着シートを準備します。粘着材は流路の形状に合わせて型抜きされており、貼り合わせ時に相対位置を精度よく合わせる必要がありました。また、試作検討時の形状修正には工数とコストがかかってしまうため、新たな工法を開発することになりました。

当初、どのような接合工法(技術)を検討されましたか?

樹脂を貼り合わせる、樹脂溶着と呼ばれるものは、熱圧着、超音波溶着、高周波用着、レーザ溶着など様々な技術があります。そして、いずれの技術も一般的にマイクロ流体デバイスの製造にも使用されています。それぞれの技術を扱うメーカーを調べ、インターネットや展示会での情報収集をして工法の検討をしました。

レーザ樹脂溶着装置を導入する決め手となったのは、どこでしょうか?

▼広島製 レーザ樹脂溶着装置 GalWeld typeS パナソニックインダストリー社 レーザ溶着機VL-W1を搭載した汎用機

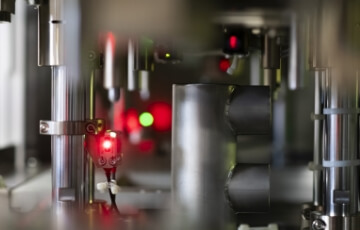

レーザ樹脂溶着装置のメーカーである広島様が、加圧も含めた装置化の技術と、流路の溶着経験(樹脂溶着)を豊富に持っていたことが大きかったです。また、装置にはパナソニックインダストリー様(以下、パナソニック様)のレーザ溶着機が搭載されており、パナソニック様がレーザ溶着の専門知識 and 技術ノウハウを持っていたため安心感が高まりました。当初は、レーザ光源のみ購入し、当社自身で他の部品を組み合わせて製造装置を作り込む、という想定で検討をしておりましたので、イニシャルコストで比較をしていました。しかし、広島様の提案は、自社で製造装置の作り込みの必要のないレーザ樹脂溶着装置でした。

装置かも含めたトータルコストを考慮した方がよいと気づき、トータルコストでの比較検討に切り替えました。溶着条件の評価検討は、当初は実験環境が整ったパナソニック様のレーザ溶着ラボを利用しました。その後、広島様より、レーザ樹脂溶着の検証装置GalWeldをレンタルしました。使い勝手もすばらしく、レンタルした翌日から溶着評価を開始することが出来ました。検証装置があることで、短時間で実験や試作を繰り返すことができ、装置導入へ短時間でこじつけられました。また、両社の担当者とやりとりしていくと、溶着に関する幅広い知識と溶着条件に適した使用での装置かのノハウをお持ちだということがわかり、導入に至りました。

レーザ樹脂溶着という工法を導入するのに、難しかったことは何でしょうか?

溶着する樹脂が透明だったことです。検体検査の分野では、カートリッジが透明である場合が多く、検討中のマイクロ流体デバイスも透明樹脂です。透明樹脂はレーザ光の吸収がほとんどなく、熱が発生しないため樹脂を溶かすことができずレーザ樹脂溶着ができませんでした。そこで、パナソニック様から樹脂に指揮剤を添加して透明性を維持したまま、樹脂のレーザ吸収率を上げる提案をいただきました。資機材の添加量を変化させながら何度も実験を繰り返した結果、目標とした透明性と溶着強度が得られました。

広島の装置導入を決定してから本格稼働するまで、スムーズにすすみましたか?

広島様の検証装置を使用した溶着評価を進めていく過程で、溶着箇所に焦げが発生するという課題がありました。解決に至る過程では、広島様やパナソニック様と共に焦げの発生要因を様々な観点から仮説を立て、検証を繰り返しながら突き詰めることができ、一緒に解決することができました。苦労はしましたが、親身にサポートいただけたことで、より安心して導入することができたと思っています。

導入後の効果について教えてください。

まずは、生産性の向上です。最適な溶着条件を事前に設定しておくことで、ワークをセットしボタンを押すだけで作業が可能になります。技術者が最適条件を設定すれば、専門知識のないスタッフも作業を行うことができ、属人性を排除できます。技術者による条件の変更(例えば、形状に対するレーザーの照射など)も簡単に行えます。マイクロ流路やワークの形状が変わってもすぐに対応できるという開発の即応性も、メリットだと感じています。次にコスト削減です。樹脂同士を直接溶着するため材料費として間接材が不要になり、在庫管理や品質管理、調達の観点からもコスト削減が可能です。

貴重なお話ありがとうございました。シスメックス様、シスメックスナノアクリエイション様は、レーザ樹脂溶着装置の活用範囲を広げ、さらなる品質向上と生産性の向上を追求していかれます。